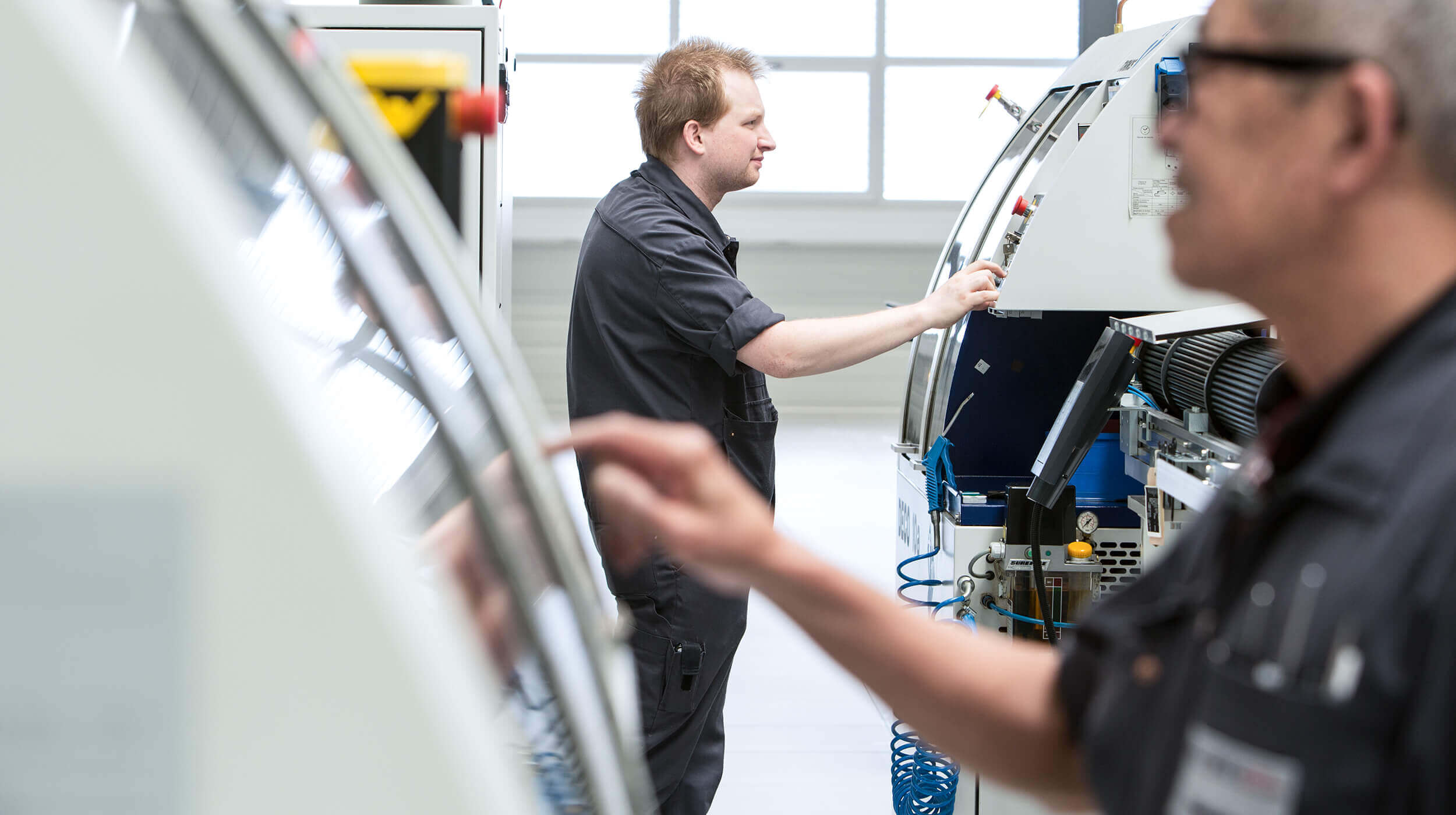

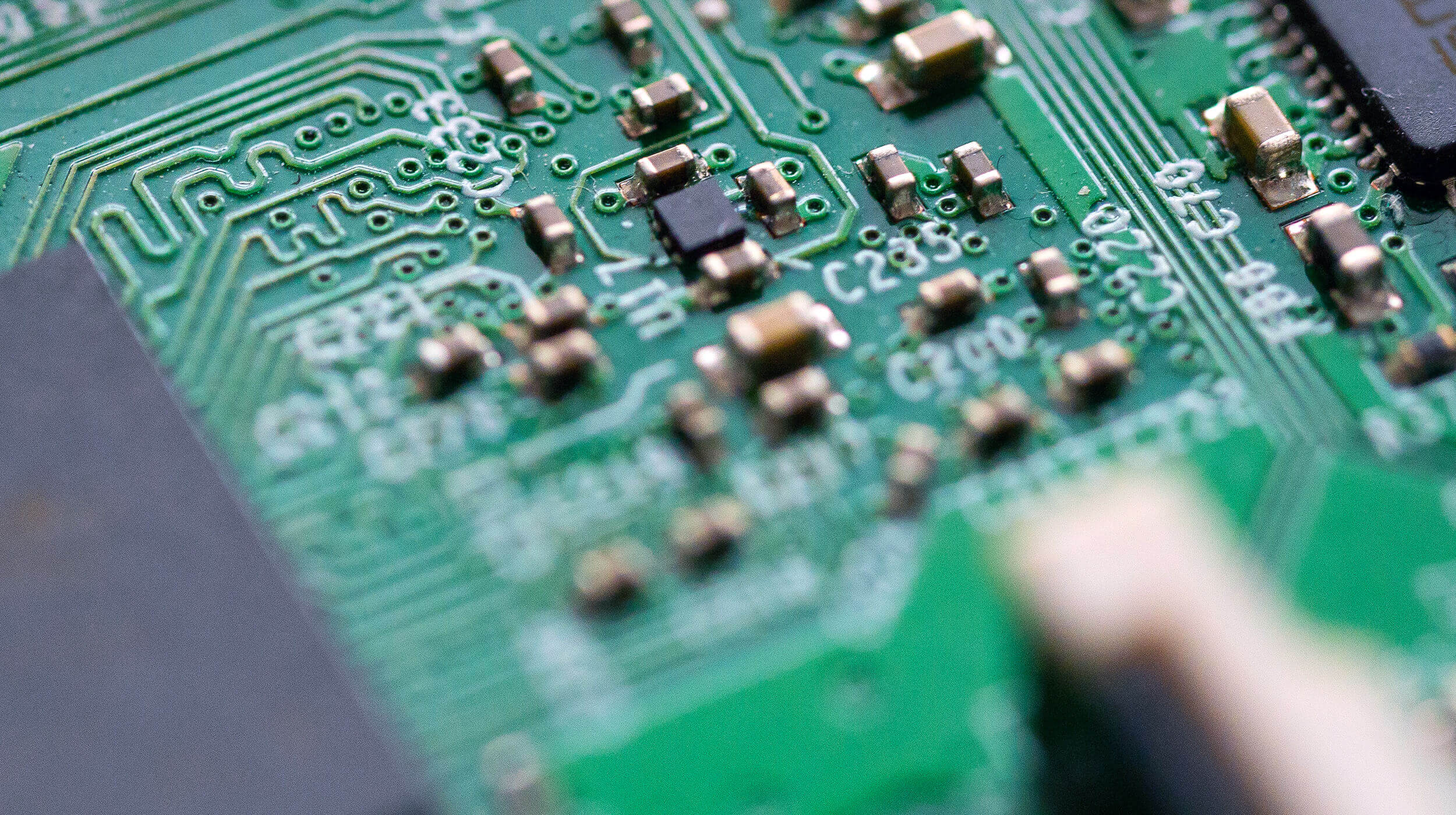

Vous trouverez sur cette infographie, dans l’ordre généralement chronologique, les différents stades de fabrication par lesquels les produits vont passer, ainsi que toutes les opérations pouvant être réalisées à chacune de ces étapes, avant d’arriver à une pièce décolletée finie.